איך מכינים מכונה ומכינים גוש סינדר?

מגוון חומרי הבניין כיום לא יכול אלא לרצות עם המגוון שלו, עם זאת, אנשים רבים מעדיפים לייצר מוצרים כאלה במו ידיהם. אז זה בהחלט אפשרי לעשות בלוקים סינדר בביקוש רב בעצמך באמצעות מכונה תוצרת בית מיוחדת. היום ננתח בפירוט כיצד לעשות זאת נכון.

תכונות חומריות

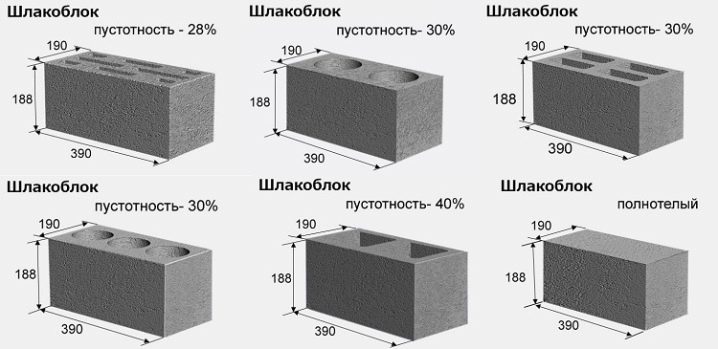

בלוק סינדר הוא חומר בנייה שביסס את עצמו כאחד העמידים והבלתי יומרניים ביותר. יש לו ממדים ניכרים, במיוחד אם שמים לידו לבנה רגילה. בלוקים של סלג ניתן לייצר לא רק במפעל. כמה מאסטרים מבצעים עבודה כזו בבית. אם מקפידים על הטכנולוגיה, מקבלים בלוקים איכותיים וחזקים, מהם ניתן לבנות בית או כל סוג של בניין חוץ.

אם התקבלה החלטה לייצר מוצרים כאלה באופן עצמאי, יש לקחת בחשבון מספר מהתכונות שלו.

- בלוק סינדר הוא חומר חסין אש. הוא אינו מצית את עצמו, ואינו מגביר להבה שכבר פעילה.

- בלוקים באיכות גבוהה באמת מייצרים בתים / מבנים חיצוניים עמידים וברי קיימא. לא תנאי אקלים קשים, לא סופות הוריקן, ולא רוחות פרצים קבועות יפגעו במבנים כאלה.

- תיקון של מבני בלוק סינדר אינו דורש מאמץ נוסף וזמן פנוי - כל העבודה יכולה להיעשות בזמן קצר.

- בלוקי סינדר נבדלים גם בגודלם הגדול, שבזכותם מבנים מהם מוקמים מהר מאוד, מה שמשמח בונים רבים.

- חומר זה עמיד. מבנים שנבנו ממנו יכולים להחזיק מעמד יותר מ-100 שנים מבלי לאבד את המאפיינים הקודמים שלהם.

- תכונה נוספת של בלוק הפח הוא רכיב בידוד הרעש שלו. לכן, בדירות העשויות מחומר זה, אין רעש רחוב מטריד.

- הייצור של בלוקי סינדר מתבצע באמצעות חומרי גלם שונים, כך שניתן לבחור את המוצר האופטימלי לכל תנאי.

- הבלוק נבדל גם בעובדה שהוא אינו מותקף על ידי כל מיני טפילים או מכרסמים. בנוסף, הוא אינו נרקב, ולכן לא צריך להיות מצופה בתמיסות חיטוי ובתרכובות דומות אחרות שנועדו להגן על הבסיס.

- למרות הממדים הגונים שלהם, בלוקים כאלה הם קלים. תכונה זו מצוינת על ידי מאסטרים רבים. הודות לקלילותם, ניתן להעביר חומרים אלו בקלות ממקום למקום ללא צורך בהזעקת מנוף. עם זאת, יש לזכור שחלק מהזנים של מוצרים כאלה עדיין כבדים למדי.

- בלוק סינדר אינו מפחד מטמפרטורות נמוכות.

- בלוקים אלה נבדלים ביכולת החום הגבוהה שלהם, שבגללה מקבלים מהם מגורים נעימים וחמים.

- קפיצות טמפרטורה אינן פוגעות בבלוק הפח.

- מבני בלוק סינדר מסיימים בדרך כלל עם חומרים דקורטיביים כדי לתת מראה אסתטי יותר. עם זאת, חשוב מאוד לזכור כי לא ניתן לכסות את גוש הפח בטיח רגיל (אין לבצע כל עבודה "רטובה" עם חומר זה). אתה יכול גם להשתמש בלוק דקורטיבי מיוחד, אשר משמש לעתים קרובות במקום חיפוי יקר.

- בעבודה עם בלוק סינדר, חשוב לקחת בחשבון תכונה אחת חשובה - חומר כזה מאופיין בספיגת מים גבוהה, ולכן יש להגן עליו ממגע עם לחות ולחות. אחרת, הבלוקים עלולים לקרוס עם הזמן.

- לרוע המזל, הגיאומטריה של גושי הסיגים גרועה. לכן, בפריסת רצפות מחומר כזה, תצטרך להתאים כל הזמן אלמנטים בודדים - לקצץ אותם ולנסר.

- בלוקים של סינדר הם בעלות נמוכה יחסית.

לדברי מומחים, חומרים כאלה הם קפריזיים למדי בעבודתם, ולכן תמיד חשוב מאוד לעקוב אחר ההוראות הרלוונטיות. אותו הדבר חל על תהליך הייצור שלהם.

הרכב התערובת

הייצור של בלוקים סיגים בבית מחייב את המאסטר לדבוק בהרכב מסוים, כמו גם פרופורציות מסוימות של כל הרכיבים. אז, מלט עם ציון של לפחות M400 הוא בדרך כלל מרכיב עפיצות בחומר זה. באשר לרכיב המילוי, הוא יכול להיות מורכב כולו מסיג או להיות מעורב. האפשרות האחרונה מתקבלת על ידי הוספת כמות קטנה של חצץ, חול (חימר רגיל או מורחב), לבנים סדוקות וחמר מורחב עדין.

בייצור בלוקים של סינדר, יש להקפיד על הפרופורציות הבאות:

- 8-9 חלקים ממרכיב המילוי;

- 1.5-2 חלקים של מרכיב עפיצות.

אם, בתהליך העבודה, נעשה שימוש במלט עם סימון M500, אז מותר לקחת אותו ב-15% פחות מחומר הגלם M400. לרוב, אלמנט כמו סיגים תופס לפחות 65% מנפח המילוי הכולל.

לדוגמה, מתוך 9 חלקים, לפחות 6 נופלים על רכיב זה, ושאר הנפח נופל על חצץ וחול. בתיאוריה, כאשר מכינים את זה בעצמך, מותר להשתמש בקרב בטון או לבנים, הקרנה.

הפרופורציות הסטנדרטיות של בלוק הפח הם:

- 2 חתיכות חול;

- 2 חלקים של אבן כתוש;

- 7 חלקי סיגים;

- 2 חלקים של צמנט פורטלנד מסומן M400.

לגבי מים, נהוג להוסיף אותם ביחס משוער של 0.5 חלק. התוצאה היא תמיסה יבשה למחצה. כדי לוודא את האיכות הגבוהה שלו, אתה צריך לקחת חופן קטן ולזרוק אותו על משטח קשה. אם הגוש שנזרק התפורר, אך תחת דחיסה חזר לצורתו הקודמת, אזי ההרכב יכול להיחשב מתאים לשימוש נוסף.

אם מתוכנן להשיג גוש צבעוני, אז המתכון מתווסף עם גיר צבעוני או שבבי לבנים. כדי להגביר את מאפייני החוזק של חומר זה, משתמשים בפלסטיקיזרים מיוחדים. במקרים מסוימים, הם פונים לתוספת של גבס, אפר או נסורת.

מומלץ לערבב את כל הרכיבים המפורטים במערבל מיוחד או במערבל בטון, אך לציוד כזה יש בדרך כלל מחיר גבוה. אם אנחנו מדברים על הכנת כמות קטנה של תערובת, אז אפשר ללוש אותה ידנית, למרות העובדה שתהליך כזה נחשב לעמלני למדי.

שיטות גיבוש

תבניות מפעל להכנת בלוקים עשויים בטון מזוין או פלדה. חלקים כאלה תומכים בקלות במשקל התמיסה בנפח גדול. באשר לטפסים שהוכנו בעבודת יד, הם עשויים לרוב מיריעות עץ או פלדה. אלמנטים כאלה ממלאים במידה רבה יותר את התפקיד של טפסות מיוחדות.

כדי לחסוך בחומרי גלם ובזמן פנוי, מרכיבים תבניות לרוב ללא תחתית. אתה יכול לשים סרט פשוט מתחת להם. הודות לשיטה זו, ניתן לפשט משמעותית את כל תהליך היווצרות הבלוק. יש לזכור שהטפסים עצמם חייבים להיות עשויים מחתיכות עץ חלקות לחלוטין. במקרה זה, משטח העבודה יהיה בסיס בטון, שולחן עם משטח שולחן שטוח וחלק או יריעת ברזל, שגם בה אין פגמים.

בעלי מלאכה רבים משתמשים בבקבוקי זכוכית כדי ליצור חללים. אתה לא צריך לקחת מיכל עשוי פלסטיק, מכיוון שהוא יכול להתקמט ברצינות. הבקבוקים מלאים במים.אחרת, הם יצופו אל פני השטח של הרכב המוכן.

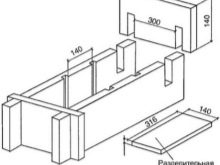

בואו נסתכל מקרוב על איך להכין תבנית לגושי סיגים:

- אתה צריך לבחור לוחות מלוטש באורך של 14 ס"מ (הרוחב צריך להיות כפול של פרמטר זה);

- יתר על כן, באמצעות מסור מתכת, אתה צריך להפריד את המקטעים, אשר לאחר מכן ישחק את התפקיד של מחיצות רוחביות;

- אז אתה צריך לחבר את המקטעים עם אלמנטים אורכיים כדי לקבל מסגרת מלבנית;

- אז אתה צריך לחתוך גיליון פלדה או כל חומר אחר עם משטח חלק לצלחות נפרדות בגודל 14x30 ס"מ;

- בחלק הפנימי של המבנה המתקבל נעשים חתכים שיפעלו כחריצים שרוחבם שווה לממדים של רצועות ההפרדה;

- ואז החלקים האחראים להפרדה מקובעים בחיתוכים, ויוצרים תבנית להכנת 3 גושי סיגים או יותר.

על מנת שהמיכל המתקבל להקשחת התמיסה ישמש זמן רב ככל האפשר, בשלב הסופי, מומלץ לצבוע את מבני המתכת וגם מבני העץ בצבע על בסיס שמן. צורה דומה מתאימה להכנת בלוקים של סינדר, שמידותיהם 14x14x30 ס"מ.

אם יש צורך ליצור אלמנטים עם פרמטרים מימדיים אחרים, הערכים ההתחלתיים משתנים לגדלים אחרים.

איך מייצרים מכונת רטט?

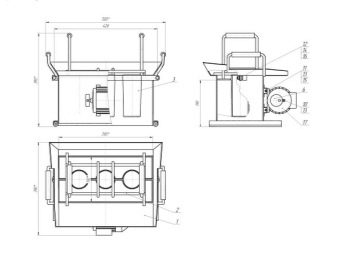

ניתן יהיה להכין קוביות סיגים בבית באמצעות שולחן רוטט מיוחד, שניתן להכין גם בעבודת יד. המרכיב העיקרי של מכשיר כזה הוא התבנית הרוטטת עצמה עבור הפתרון. מכונה כזו היא קופסת פלדה שבה מקובעים חלקים עם חללים (או בלעדיהם). המטריצה עצמה היא כבר כלי מכונה. מותר ליישם אותו על ידי ביצוע של כמה שלבים באופן ידני.

כדי ליצור מכונת רטט בעצמך, עליך לרכוש:

- מכונת ריתוך;

- מַלתָעָה;

- בסגן;

- כלי לביצוע עבודות אינסטלציה.

לגבי החומרים, תצטרך:

- יריעת פלדה 3 מ"מ - 1 מ"ר. M;

- צינורות בקוטר של 75-90 מ"מ - 1 מ';

- רצועת פלדה 3 מ"מ - 0.3 מ';

- מנוע חשמלי בהספק של 500-750 W;

- ברגים ואומים.

שקול את ההליך לביצוע עבודה על ייצור מכונת רטט תוצרת בית.

- מדוד בלוק סיגים סטנדרטי או רשום את הפרמטרים הספציפיים שאתה צריך.

- גזרו את חלקי הצד של המכונה מלוח המתכת. בהתבסס על מספר בלוקים, ספק את המספר הנדרש של מחיצות. כתוצאה מכך נוצרת קופסה עם 2 (או יותר) תאים זהים.

- הקיר התחתון בעובי של 30 מ"מ לפחות חייב לכלול חללים. על סמך פרמטר זה, אנו קובעים את גובה הגליל התוחם את החללים.

- חתכנו 6 חתיכות נפרדות של צינור באורך המתאים לגובה הגליל.

- על מנת שהגלילים יקבלו מבנה חרוטי, מותר לחתוך אותם לאורכם עד לחלק האמצעי, לסחוט אותם בעזרת סגן ולאחר מכן לחבר אותם באמצעות ריתוך. במקרה זה, קוטר האלמנטים יקטן בכ-2-3 מ"מ.

- הצילינדרים חייבים להיות מרותכים משני הצדדים.

- יתר על כן, חלקים אלה צריכים להיות מחוברים זה לזה בצורה של שורה אחת, בעקבות הצד הארוך של גוש הכוס העתידי. הם צריכים לחזור על מיקום החללים באלמנט המפעל. בקצוות יש צורך לחבר לוחית 30 מ"מ עם חורים לחיזוק הזיזים.

- יש לבצע חתך במרכז כל תא תבנית ולרתך עין. זה הכרחי כדי להבטיח שהמחזיקים הזמניים מותקנים.

- על הקיר הרוחבי החיצוני, מרותכים 4 ברגים עבור חורי ההרכבה של המנוע.

- לאחר מכן, הסינר והלהבים מרותכים לאורך הקצוות במקומות שבהם מתבצעת ההעמסה.

- לאחר מכן, אתה יכול להמשיך להכין את כל האלמנטים לציור.

- ניתן לעשות מכבש שחוזר על צורת המנגנון באמצעות פלטה עם חורים שקוטרה גדול ב-3-5 מ"מ מהצילינדרים עצמם. הצלחת צריכה להתאים בצורה חלקה לעומק של 50-70 מ"מ לתוך הקופסה שבה נמצאים החלקים המגבילים.

- יש לרתך את הידיות למכבש.

- כעת מותר לצבוע את הציוד ולתקן את מנוע הרטט.

טכנולוגיית ייצור

ישנן שתי דרכים שבהן מיוצרים בלוקי סיגים.

- הדרך הקלה. במקרה זה, משתמשים במיכלים מיוחדים, שבהם הפתרון המוכן מקבל את הכוח הנדרש. הבלוקים מתייבשים באופן טבעי עד להתייצבות מלאה של המלט.

- הדרך הקשה. בשיטת ייצור זו, נעשה שימוש במכשירי רטט. במקרים רבים, הם מתייחסים לאלמנטים כמו שולחן רוטט או משלימים את הצורה עם מנוע עם פונקציית רטט.

בואו להכיר את הטכנולוגיה של ייצור בלוקים סיגים באמצעות צורות פשוטות.

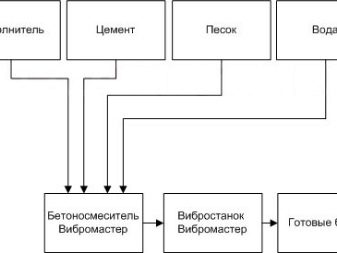

- כל המרכיבים המוכנים בפרופורציות הנדרשות מונחים במערבל בטון, ולאחר מכן הם מעורבבים היטב.

- הפתרון המוגמר יוצקים לתבניות. באשר לחבטה, היא מתבצעת בפטיש - מקישים איתם על מיכלים כך שכל האוויר יוצא מהחומר.

- אם הבלוקים מתוכננים להיעשות עם חללים, אז בקבוקים עם מים מונחים בכל חלק נפרד (בדרך כלל 2 בקבוקים מספיקים).

הקושי העיקרי בשיטת ייצור זו הוא התקעת הבלוקים. אם נשארות בועות אוויר בתוך התמיסה, תהיה לכך השפעה שלילית על איכות המוצר הסופי.

באשר לשיטה מורכבת יותר לייצור בלוקי סינדר, העבודה הבאה מתבצעת כאן:

- התחלת ייצור החומרים בדרך זו צריכה להיות על ידי ערבוב התערובת במערבל בטון;

- הפתרון המתקבל נשלח לתבנית, ולאחר מכן מפולס עם כף;

- ואז הוויברטור מופעל, והתמיסה עצמה נשמרת בצורתו למשך 20-60 שניות;

- לאחר מכן יש לכבות את הציוד, להרים את ההתקנה ולאחר מכן להסיר את היחידה המוגמרת.

בייצור של בלוקים סיגים באמצעות טכנולוגיה זו, יש להקדיש תשומת לב מיוחדת לפילוס המרגמה בחלקי הפינה. יש למלא אותם. אחרת, הגיאומטריה של המוצר המוגמר עלולה להיות מושפעת קשות.

יִבּוּשׁ

ייבוש הוא שלב חשוב נוסף בייצור בלוקי סיגים. תהליך הייצור עצמו אורך בדרך כלל כ-2-4 ימים. מאפייני חוזק מספיקים המאפשרים את המעבר לשימוש בלוקים מושגים בדרך כלל לאחר 28 ימים. פרק הזמן הזה הוא שנדרש כדי להשיג חומר בניין איכותי המתאים לביצוע עבודות מסוימות. כמו כן, בלוקים של סינדר יכולים להתייבש באופן טבעי. ככלל, תהליך זה מתרחש בשיטה פשוטה לייצור חומרים (בצורות קונבנציונליות).

לייבוש בלוקי סינדר, משתמשים לעתים קרובות בתאים מיוחדים, המונעים סדקים במהלך התקשותם. כדי למנוע מהבלוקים להתכסות בסדקים, יש להרטיב אותם מדי פעם. תהליך זה רלוונטי במיוחד אם תהליך הייצור מתבצע במזג אוויר חם.

ראוי לציין כי ניתן להאיץ משמעותית את תהליך התקשות בלוקים של סינדר. אפקט זה יכול להיות מושגת על ידי הוספת חומרים מיוחדים לתמיסה - plasticizers. עם תוספים כאלה, החומר לא רק יתייבש מהר יותר, אלא גם יהיה חזק יותר. ניתן להסיר מהאתר קוביות סינדר עם חומרי פלסטיק ולשמור לאחר 6-8 שעות.

טיפים וטריקים

- כדי להפוך את הצד הקדמי של גושי הבלוקים ליותר מדויק ושלם, יש להניח חומרים אלה לייבוש על בסיס גומי שטוח.

- לעולם אל תניח בלוקים זה על גבי זה בזמן שהם מתייבשים. אחרת, החומרים עשויים להתברר מעוותים, והגיאומטריה שלהם תגרום לבעיות רבות במהלך עבודות הבנייה.

- בכל המקרים, תחילה עליך לצייר רישומים של הטפסים וגושי הסיגים עצמם. כך יימנעו קשיים רבים הקשורים לתהליכי בנייה.

- בעת הכנת המרגמה, הקפד לדבוק בפרופורציות הנדרשות.השגיאות הקטנות ביותר יכולות להוביל לעובדה שהבלוקים שבירים מדי ואינם מתאימים לבנייה.

- לפני יציקת התמיסה המוכנה, יש לנגב את התבניות. זה ימנע מגושי סינדר להידבק לתחתית ולקירות. לניקוי משתמשים לרוב בסולר, פסולת שמן או תרכובות דומות אחרות.

- שימו לב שקצב ההתקשות של התמיסה תלוי ישירות בצפיפות שלה. ככל שההרכב עבה יותר, כך הגושים יתמצקו מהר יותר.

- מומלץ לכסות את גושי הסיגים בפוליאתילן לתקופת הייבוש. הסרט יוכל להגן על החומר מפני סדקים במזג אוויר חם, וגם לשמור על בלוקים מלהירטב אם יורד גשם לפתע.

- אם בייצור חלקי סיגים אתה רוצה לחסוך מעט, אז אתה יכול לשלב סיד ומלט ביחס של 3 ל-1. אל תדאג לגבי האיכות של בלוקי סינדר - הם לא יהפכו פחות אמינים מהרכב כזה.

למידע על אופן הכנת מכונת בלוקים ל-4 בלוקים, ראה את הסרטון הבא.

התגובה נשלחה בהצלחה.