הבחירה של התקנה וייצור של בלוקים קצף בבית

בטון קצף הוא חומר פופולרי מאוד לבנייה נמוכה. בנוסף לייצור התעשייתי, הוא מיוצר גם באופן עצמאי. שחרור בלוקים מסוגים שונים יכול להיות עסק רווחי. עם זאת, לייצור בלוקים קצף בבית יש מספר תכונות. לפני רכישת היחידה הדרושה, אתה צריך לקבל מושג על תכונות החומר עצמו, הבחירה הנכונה של הכלים הנלווים, כמו גם צריכת התערובות המשמשות.

תכונות חומריות

בלוקים קצף עשויים מרגמה, הכוללת:

- חוֹל;

- צמנט פורטלנד;

- סוכן קצף (תרכיז קצף);

- מים.

במקרה זה, צפיפות התפזורת של בטון קצף יכולה להיות שונה. למעשה, מדובר בבטון עם מבנה סלולרי. הוא נוצר על ידי מסה של בועות אוויר סגורות. תכונה זו קובעת את הצפיפות הנמוכה, כמו גם את המוליכות התרמית של החומר. בצפיפויות שונות, בלוקי קצף יכולים לשמש כחומרי בידוד חום, מבני-חום וחומרים מבניים בעלי מוליכות תרמית נמוכה.

ככלל, על ידי המותג של בטון קצף נקבעת רמת הצפיפות שלו. ככל שהוא נמוך יותר, כך נעשה שימוש בפחות תערובת לייצור החומר. עובדה זו באה לידי ביטוי במחיר העלות (בטון מוקצף זול יותר מבטון). עם זאת, בצפיפות נמוכה יחסית, הוא נחשב לחומר יתרון לבניית מחיצות בתוך הבית.

בלוק הקצף קל לעיבוד, ניתן לחתוך אותו עם מסור אופייני. בנוסף, הוא אינו קורס כאשר נועצים בו מסמרים. בעבודה הוא דומה לעץ, בצורתו הוא מלבן. בלוקים יכולים להיות בגדלים שונים: מאלמנטים סטנדרטיים ועד גדולים מאוד.

לבטון קצף תוצרת בית יש את המידות שנקבעות לפי צורת היחידה הנרכשת.

יתרונות וחסרונות

לבטון קצף יתרונות רבים, שבזכותם הוא מבוקש בענף הבנייה. חומר זה למעשה אינו משנה את איכותו ומאפייני הביצועים שלו לאורך זמן, הוא אינו כפוף להזדקנות. ידידותיות לסביבה הופכת אותו ללא מזיק לבריאות היצרן, הבונים ומשקי הבית. הוא אינו פולט חומרים רעילים לאוויר, הוא נחשב לעמיד ואמין, ומבטיח בידוד תרמי טוב.

בנוסף, יש לו תכונות בידוד אקוסטי גבוהות, מאפשר לך להפחית את רמת הרעש, וזה חשוב לאדם מודרני. בלוק הקצף אינרטי לשריפה. הוא מסוגל לייצב את רקע הטמפרטורה בתוך הבית, קל להתקנה וגם בעל רווחיות ייצור גבוהה. בשל משקלו הנמוך, הוא אינו יוצר עומס אדיר כמו בטון. זה מאפשר לך להפחית עלויות בעת התקנת הקרן.

עם זאת, לצד היתרונות, לבטון קצף יש גם חסרונות. למשל, למרות העובדה שהוא נחשב עמיד, הוא מפסיד לבטון ולבטון מזוין. ניואנסים אחרים כוללים את העובדה שבלוק הקצף אינו עובד בכיפוף. הוא גם לא יציב ללחות, מכיוון שהוא מסוגל לספוג אותה מהסביבה.

לא משנה אם החומר מיוצר בייצור או בבית, הוא יתכווץ.

ציוד וכלים

בעת ביצוע בלוקים קצף בבית ייתכן שתזדקק לציוד והאביזרים הבאים:

- מזין עבור מלט וחול;

- מחולל קצף עם קיבולת של לפחות 200 ליטר / דקה;

- התקנת בארו;

- מתקן מים משומש;

- מסך רוטט (מסנן חומרי גלם);

- צינור מוצא תערובת מוכן;

- מַדחֵס;

- מערבל בטון בנפח של לפחות 250 ליטר;

- טפסים מיוחדים לבלוקים או למכונת חיתוך.

לא יהיה קשה לקנות את הציוד הדרוש לייצור חומרי בניין בבית היום. אם תרצה, אתה יכול לרכוש לא רק קו ייצור שלם, אלא גם רכיבים בודדים שלו. כדאי לקחת בחשבון שציוד לייצור בלוקים קצף בבית הוא לא רק נייח, אלא גם נייד. הקו יכול להיות מסוע או אוטומטי. גורמים אלו קובעים את עלות הציוד הנרכש.

בלב כל סט של ציוד הוא מחולל קצף. מכשיר כזה ליום יכול לספק שחרור של כ-100-110 מטר מעוקב של חומר. מאפיין ייחודי של קווים נייחים הוא הפרודוקטיביות הגבוהה שלהם יחד עם איכות מעולה ועלות נמוכה. בהתחשב בכך שערכה כזו תעלה כ -1.5 מיליון רובל, זה מטיל ספק ברכישתה.

מפעל בטון קצף נייד אינו מצריך רכישה של מחולל קצף יקר, מה שהופך אותו למבוקש בשוק הבנייה. עם זאת, יחד עם זה, זה לא יכול להתפאר בביצועים גבוהים. ככלל, במקרה זה, נעשה שימוש בהגדרת לחץ, אך עם כל הכוח שלה, היא אינה מסוגלת לייצר יותר מ 40-45 מ"ק של חומר מוגמר ליום.

במקרה זה, בלוקים מוכנים נוצרים לעתים קרובות עם צריכה גבוהה של סוכני קצף.

החוזק שלהם נחות לעומת אנלוגים שנוצרו על קווים נייחים. המחיר של סט שלם לייצור ביתי יכול לנוע בין 50 ל 300 אלף רובל. יחד עם זאת, ככלל, לציוד בעל הספק גבוה יש עלות גבוהה. לדוגמה, סט עבור 300,000 רובל יכול לתת כ 72 מטר מעוקב של בטון קצף ליום.

קו אוטומטי זקוק לשטחים גדולים, וזה לרוב בעייתי, מכיוון שהוא לא סופק בתחילה. בדרך כלל, קווים כאלה דורשים יצירת פחים עבור מלט, מים, חול, כמו גם תוספים עם מינון אוטומטי. בנוסף, אתה צריך לחשוב על האזורים לייבוש בטון קצף, לשפוך אותו לצורות, כמו גם התקנה לחיתוך. ציוד זה מסוגל לייצר, בממוצע, כ-80-100 מטרים מעוקבים של חומר ליום, אבל לא כולם יכולים להרשות לעצמם את המותרות, מכיוון שהסט יעלה בין 1.5 ל-3 מיליון רובל.

כשבשלב הראשוני אין מספיק כסף, קונים ציוד משומש. עם זאת, במקרה זה, אתה צריך להיות מוכן לעובדה שייתכן שיהיה צורך להחליף חלקים מסוימים במהירות מספקת.

בנוסף, אתה צריך להבין כי הציוד שהיה בפעולה יכול לגרום לאיכות הירודה של הבטון הקצף המוגמר.

הטפסים הנרכשים לבטון קצף יכולים להיות שונים. כיום הם עשויים מפלדה, דיקט ופלסטיק. הקיבולת של מוצרים שונה, למשל, אתה יכול לקנות תבניות פלסטיק במידות של 390x190x288 מ"מ, אפשרויות דיקט במידות של 588x300x188 מ"מ, מקבילות פלדה במידות של 600x300x200 מ"מ. כאשר קונים אותם, חשוב לקחת בחשבון את קפדנות הגיאומטריה, שכן איכות החומר המוגמר תהיה תלויה ישירות בכך. אפילו ההפרה הקלה ביותר של סימטריה אינה מתקבלת על הדעת.

בעת בחירת טפסים ליציקת מסת בטון קצף, כדאי לשים לב לחומר הייצור שלהם. בהתחשב בכך שניתן לשלב את הטפסות, זה חשוב במיוחד. לדוגמה, אם המוכר מציין שגרסת המתכת עם תוספות פלסטיק כבדות מסוגלת לעמוד אפילו בטמפרטורות הגבוהות ביותר, אין לסמוך על כך באופן עיוור.

הנקודה היא שצורות כאלה הן ממש קצרות מועד. בתהליך הייבוש וההתקשות של מסת הבטון הקצף תשתחרר כמות גדולה של חום.

פלסטיק, לא משנה כמה הוא איכותי, מגיב לעלייה בטמפרטורה.

צריכה ופרופורציות של התערובת

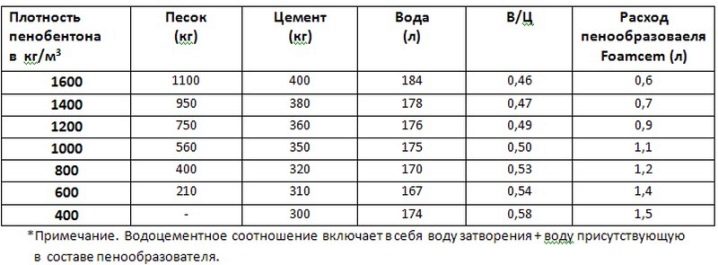

הפרופורציות של המרכיבים המרכיבים בייצור בטון קצף הם כדלקמן: עבור 320 ק"ג של מלט (לדוגמה, מותג M500) 420 ק"ג חול, 45 ליטר מים כדי להשיג קצף ו-120 ליטר מים לתמיסה. . באשר לסוכן הקצף, צריכתו תלויה במותג מסוים. בדרך כלל, עבור נפח כזה, הוא משמש בטווח של 1.2-1.5 ק"ג. מים לייצור ניתן לקחת לא רק ממי ברז, מים טכניים של קשיות בינונית מתאימים גם.

המתכון והפרופורציות תלויות ישירות בצפיפות הבטון הקצף, שיש להשיג בסופו של דבר. לדוגמה, אם אתה צריך את צפיפות התפזורת של גושי קצף D 600, קח 210 ק"ג חול, 310 ק"ג מלט, 110 ליטר מים עבור טיט ו-54 ליטר עבור דילול הקצף. בנוסף, 1.3 ק"ג תרכיז קצף ו-715 ליטר קצף הם אבני הבניין. כשמערבבים את כל כמות הרכיבים מתקבלת מסה רטובה של 685 ק"ג.

כאשר יש צורך בצפיפות גבוהה (לדוגמה, 1000 ק"ג למ"ק), מסת בטון סודה עשויה מ-590 ק"ג חול, 350 ק"ג מלט, 120 ליטר מים בתמיסה, 42 ליטר - בקצף. עבור מתכון כזה, לא משתמשים ביותר מ-1 ק"ג של תרכיז קצף ו-560 ליטר קצף. כתוצאה מכך, במקרה האחרון, מסת חומרי הגלם לייצור בלוקי קצף תהיה 1103 ק"ג.

חשוב לעקוב אחר ההומוגניות של הקצף והתמיסה המתקבלים. זה יגדיל את מאפייני האיכות של החומר המוגמר. בעת בחירת המתכון הרצוי, יש לזכור כי על פי GOST הנוכחי, כיווץ החומר המוגמר לא יעלה על 3 מ"מ לכל 1 מ"ר. M.

איך לעשות את זה?

ייצור בלוקי קצף בבית מתבצע בשתי דרכים: יציקה וניסור. טכנולוגיית הייצור הקלאסית של עשה זאת בעצמך כוללת שימוש בצורות מיוחדות מסוג קסטה עם מחיצות ודפנות נשלפות לחלוקת הקיבולת הכוללת לחלקים נפרדים באותו גודל. בצורות כאלה, הפתרון מתייבש ומתקשה, ולאחר מכן מסירים את בטון הקצף המוגמר. היתרון העיקרי של שיטה זו של ייצור חומר בניין הוא העובדה שאין צורך לחתוך את הבלוק המונוליטי.

זה מבטל את הצורך ברכישת מכונת ניסור, מה שמפחית את עלויות הציוד. עם זאת, הצורה היא שיכולה לגרום להפרה של גיאומטריה קפדנית. לאחר התקשות, לא כל האלמנטים שיוצקים לתבנית יהיו אחידים לחלוטין, גם כאשר קונים מתקן יקר. נישואין יהיו בכל מקרה, וזו הוצאה נוספת של התערובת המשמשת.

על מנת למנוע הרס של גושי קצף, יש צורך להשתמש בחומר סיכה מיוחד שמתפרק באוויר הפתוח תוך מספר ימים.

חומרים כאלה אינם זולים, עם זאת, אם לא משתמשים בהם, זה יכול לגרום לשבבים או פיצוח של גושי קצף.

לרוב, טכנולוגיית ניסור משמשת בייצור ביתי. במקרה זה, תחילה יוצקים תבנית אחת גדולה, אשר נחתכת לאחר מכן לאלמנטים נפרדים בגודל נתון. לשיטה זו קונים מכונת ניסור. למרות שזה ידרוש השקעה כספית מסוימת, הרווחיות תגדל. היתרונות של שיטה זו הם הגיאומטריה הקפדנית של כל אלמנט, כמו גם מזעור היווצרות שבבים בקצוות של גושי הקצף.

עם זאת, טכניקה זו יכולה לפגוע בארנק היטב, שכן יש צורך בציוד מיוחד לייצור חלקי עבודה קטנים, והיא יקרה. בנוסף, חיתוך הלוח המונוליטי לחתיכות קטנות מגדיל את הזמן שלוקח לייצור החומר.

מכונת החיתוך מגיעה בשני סוגים. במקרה הראשון, מדובר ביחידה שעליה חותכים את החומר המונוליטי מיד לאחר שהתקשה (עיוות). זה נוח בכך שאתה לא צריך להעביר את כל הלוח למכונת הניסור, ובכך להפחית את עלויות העבודה והזמן. גושי קצף נחתכים באמצעות מיתרים מיוחדים המאופיינים בדיוק חיתוך גבוה.

החסרונות של אלמנטים חיתוכים אלה הם השבריריות שלהם, כמו גם עלות הגונה.

הסוג השני של ציוד חיתוך דורש העברת מונוליט בטון קצף לחיתוך. במקרה זה, יש לחתוך אותו עם להבים מסוג דיסק. שלא כמו מיתרים, סכינים כאלה עמידים, והיחידות עצמן חסכוניות לתחזוקה. עם זאת, העברת לוחות בטון קצף אליהם, בלשון המעטה, היא לא נוחה ומטרידה.

אשפרה של גושי קצף יכולה להתבצע בשתי דרכים: טבעית ואוטוקלאב. יחד עם זאת, לאלמנטים המיובשים בשיטה השנייה יש את המאפיינים האיכותיים ביותר. אז אפשר ליצור את התנאים הנוחים ביותר להשגת חומר בניין טוב. עם זאת, המחיר של ציוד כזה פוגע באופן משמעותי בכיס, ולכן, כאשר הוא מיוצר בכמויות קטנות, הוא לא נקנה.

בטון קצף ייבוש עצמי מתייבש טוב יותר בקיץ. ככלל, אם הטמפרטורה בחדר מתחת לאפס במהלך הייבוש, אתה צריך לכסות את הטפסות או לחשוב על יצירת תאים מיוחדים לאידוי בלוקי קצף. במקרה הראשון, פוליאתילן או חבטה תעשייתית משמש בדרך כלל. בשנייה מוקצה חדר בתוך סדנת הייצור לצרכים אלו.

בחדר כזה נוצר משטר טמפרטורה מיוחד, תוך התחשבות בלחות הדרושה להתקשות אחידה ונכונה של הבלוקים. לעתים קרובות, מחוללי קיטור משמשים למטרות אלה, ובכך מנסים להפוך את תהליך העבודה לאוטומטי. כאשר אין כסף נוסף, אבל אתה לא רוצה להגדיל את זמן הייבוש של בלוקים קצף, הם פונים לאפשרויות תקציב שונות לפתרון בעיה זו. מישהו שם דלי מים בתא, במקרה אחר מתבצעת לתוכו תקשורת עם חימום גז.

מי שלא מסתפק בפתרונות אלו סוגרים חלק מסוים באולם הייצור בכל חומר זמין הבולט במחיר מקובל. לדוגמה, לבנים ישנות, יריעות צדודיות או אפילו אותם גושי קצף משמשים כגדר. בעת אידוי החדר עם גז, יש צורך לקחת בחשבון את האופטימליות של המצב הנבחר. באופן אידיאלי, הלחות בחדר לא צריכה להיות פחות מ-65%. עם זאת, אם הייצור אינו מספק רכישת ציוד מיוחד בצורה של תא חום ולחות, הדבר עשוי להשפיע על הסמכה של החומר המוגמר.

טכנולוגיה תעשייתית

הטכנולוגיה הסטנדרטית להכנת בלוקי בטון קצף בבית מורכבת ממספר פעולות.

- בתחילה מכינים תרכיז קצף במיכל נפרד. לאחר מכן הוא משולב עם מים ונשלח למחולל קיטור. אם לרשות ייצור עצמאי עומד מתקן קוויטציה המקציף את התכולה באמצעות אולטרסאונד, מדלגים על שלב זה.

- השלב הבא הוא להכין תערובת לבטון קצף. לשם כך, הרכיבים הדרושים של התערובת ותוספים מיוחדים ממוקמים בתא המיקסר. לאחר מכן, החדר מתמלא בקצף שהוכן קודם לכן. על פי כללי הטכנולוגיה, הערבוב בתא מתרחש תוך מספר דקות.

- אם משתמשים ביחידת קוויטציה בייצור, בתחילה, סוכן קצף ממוקם בתא לערבוב... במקרה זה, שאר הרכיבים של פתרון העבודה ממוקמים מאוחר יותר. במקרה זה, זמן הערבול לא יעלה על 0.5 דקות. בשלב זה התמיסה מוכנה למזיגה.

- לאחר ערבוב, ההרכב מוזג לצורות הקיימות. כדי למנוע מהמסה להיצמד לפני השטח של הציוד, מקומות המגע משומנים מראש עם שמן מכונות או נוזל סיכה מיוחד. רצוי שהטמפרטורה בחדר במהלך התמצקות והתקשות ההרכב תהיה לפחות +20 מעלות צלזיוס. לאחר כ-8-10 שעות, בטון מוקצף יקבל רבע מהחוזק שלו.

זה הזמן הטוב ביותר לחתוך אותו, תוך התחשבות במידות הנדרשות, כמו גם באריזה. אלמנטים מקבלים חוזק סופי לאחר 28 ימים מרגע ייצורם. חוזק החיסום נחשב לשליש מהנתון.

ניתן למכור את המוצר תוך יומיים.

מה לשקול?

לפעמים זה אולי נראה כי הרבה יותר קל לייצר באופן עצמאי ציוד לייצור בלוקים קצף, תוך שימוש בידע בסיסי, חישוב כוח וציורים, אשר היום לא יהיה קשה למצוא באינטרנט. עם זאת, למעשה, כדאי לשקול: ייצור בטון קצף במיני מפעל ביתי אינו מאפשר אי דיוקים, שכן היתרונות שלו תלויים בכך. אתה צריך להבין שבמקרים קיצוניים, לא יהיה קשה למכור את מוצר המפעל בעתיד כמיותר, בעוד מוצרים תוצרת בית יישארו ללא דרישה.

לייצור בלוקי קצף משתמשים בצמנט פורטלנד של המותג M 500. כדי לשפר את מאפייני האיכות של אלמנטים מוגמרים, מתווספים לו תוספים שונים. לדוגמה, באמצעות משנה "Bio NM", אתה יכול לשפר את עמידות הכפור של בלוקים קצף. בשל התוספים "Bio-Lux" ולסטון, ניתן להעלות את ריכוז האוויר במבנה החומר.

על מנת שלחומר המוגמר יהיו תכונות בידוד תרמי מעולות, יש לרכוש חומר קצף מסוג תעשייתי לייצורו. לא משנה כמה אתה רוצה לחסוך כסף ולהכין אותו בעצמך, לא יהיו לו שיעורי שימור חום דומים לאופציה שנעשתה בייצור.

כמו כן, חשוב שחומרי גלם איכותיים יהיו הבסיס לגוש קצף איכותי.

אתה יכול לגלות הוראות להכנת בלוקי קצף בבית על ידי צפייה בסרטון למטה.

התגובה נשלחה בהצלחה.